Увеличение финансовых вложений в научные исследования и производственную проверку инновационных технологий быстро приносит свои плоды. Новые идеи рождаются всё чаще, а их путь к коммерческому использованию становится всё короче.

В свежей статье, подготовленной ХАННЕС МЯНТЮРАНТА, рассказывается о тестировании трех инновационных технологий в лесном секторе Финляндии. Речь идет о:

- производстве текстиля из волокна нового типа, изготавливаемого из целлюлозы;

- использовании дистанционно управляемых лесовозов на перевозке лесопродукции;

- изготовлении из целлюлозы материала для 3D- печати.

В сентябре этого года, инновационная компания Metsä Spring, входящая в группу Metsä, произвела первую партию волокна нового типа, пригодного для использования в текстильном производстве.

Исследовательский проект был запущен в 2012 году, а уже в 2018 было принято решение инвестировать средства в разработку пилотной установки для производства новой продукции. Ввод в производство новой машины был осуществлен на пилотном заводе Metsä Spring, расположенном в Яанекоски (Центральная Финляндия). Сборка установки была начата в феврале 2020 года, однако из-за пандемии Covid-19 затянулась. Тестирование оборудования закончено только в августе и уже в сентябре из древесной массы была изготовлена первая партия штабельного волокна, пригодного для производства текстиля.

Первая партия весила несколько сотен килограммов. Много текстиля из такого объема не сделаешь. Однако это только первая производственная проверка технологии. Полным ходом идет её доработка, а это значит, что и выход волокна, и его качество возрастут.

Испытания оборудования продолжаются и будут завершены до зимы, после чего группа разработчиков проекта начнет последний этап своей работы, цель которого доказать, что новый метод производства коммерчески эффективен при использовании в промышленных масштабах. Для эксплуатации экспериментальной установки Metsä Spring учредила совместное предприятие с японской фирмой Itochu Corporation. которое называется MI Demo.

При благоприятных результатах его работы, уже в ближайшем будущем в Финляндии может появиться крупная фабрика по производству текстильного волокна в значительно большем масштабе.

В марте 2020 года Stora Enso начала испытания грузовика с дистанционным управлением на своем заводе в Уимахарью в Йоэнсуу,- Восточная Финляндия. Целью испытаний является определение того, насколько автоматизированный транспорт этого типа может сократить расходы и выбросы, а также повысить безопасность транспортировки.

В будущем автоматизированный транспорт может иметь большое значение для лесного сектора Финляндии. Участки заготовки древесины в стране не большие и расположены далеко друг от друга, перерабатывающие предприятия обычно размещены далеко, как от мест заготовки, так и от основных рынков, выпускаемой ими продукции. Именно поэтому логистика – это центральная проблема лесной отрасли: по -сути, – проблема её выживания.

Уже сейчас маршруты лесовозов между лесными участками и производственными предприятиями оптимизируются с помощью компьютера. В будущем стоимость транспорта и его воздействие на окружающую среду будут снижены, например, за счет использования более качественного топлива. Другая, пусть и отдаленная, цель – использовать автоматические грузовики хотя бы на некоторых маршрутах.

В эксперименте Stora Enso грузовик перевозит древесную щепу с лесопилки в качестве сырья на целлюлозный завод на том же участке. Транспортное средство преодолевает расстояние в 1,4 километра примерно 15 раз в день с максимальной скоростью 20 километров в час.

Безопасность движения по маршруту уже улучшилась благодаря новому оборудованию для обеспечения безопасности, например, умным светофорам. Также ожидается снижение выбросов за счет автоматизации, оптимизирующей работу двигателя и выбор маршрута. Это также снизит затраты.

«Грузовик постоянно учится двигаться по маршруту и обращать внимание на другой транспорт. На данный момент водитель ещё сидит в кабине, чтобы обеспечить бесперебойную транспортировку и безопасность прохождения перекрестков, однако довольно скоро мы сможем опробовать полностью автоматизированную работу. Планируется, что уже на следующий год водитель будет управлять грузовиком с помощью дистанционного управления», – говорит Лаури Куусисто , директор по производству Stora Enso, Wood Supply Finland

«Мы сможем оценить эффективность автоматизированных перевозок только имея достаточно практического опыта. Сейчас можно с уверенностью сказать, что все заинтересованные стороны с нетерпением ждут результатов », – говорит Куусисто.

Испытания планируется продлить как минимум до осени 2021 года. Партнерами проекта являются Mantsinen Group, компания, занимающаяся транспортировкой древесной щепы; Hiab, которая поставила систему управления и оборудование для грузовика; и Центр технических исследований Финляндии VTT, участвовавшие в разработке.

Аспекты безопасности также затронули компанию InnoTrafik и VTT. Кроме того, в рамках проекта Nokian Tyres тестирует интеллектуальные шины, оснащенные датчиками Intuitu. «Широкое взаимодействие с партнерами отражает нашу философию, согласно которой инновации возникают не изолированно, а в сотрудничестве», – говорит Куусисто.

В этом году семейство продуктов Formi от UPM Biocomposites пополнилось новым материалом UPM Formi EcoAce. Продукция разработана для литья под давлением, за исключением UPM Formi 3D, которая предназначена для масштабной 3D-печати. При литье расплавленный и текучий материал упаковывается под давлением в форму, где он затвердевает.

Как правило, продукты семейства UPM Formi изготавливаются из целлюлозных волокон или механически измельченных древесных волокон и полипропилена или полилактида (PLA) на биологической основе. Однако пластик на основе возобновляемых источников в EcoAce состоит из бионафты, произведенной из таллового масла, остатка производства целлюлозы на заводе UPM по переработке биопереработки в Лаппеенранте, восточная Финляндия. Это означает, что сырье для биопластика почти полностью происходит из леса.

Доля древесных волокон в материалах для литья под давлением составляет 40–60%. В материале для 3D-печати используется только целлюлозное волокно, доля которого составляет 20%.

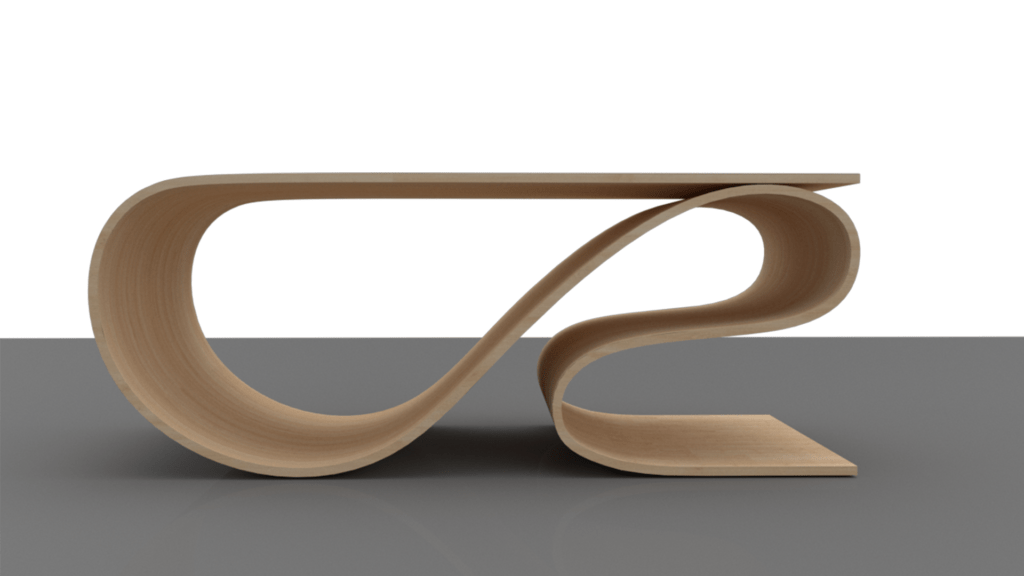

Цель волокна в этих продуктах – укрепить конечный продукт, заставляя его сохранять свою форму и размер в течение всего жизненного цикла. Изогнутые и другие сложные формы можно без труда напечатать.

«Более того, использование биокомпозита дает лучшее качество и точность, чем раньше. Материал также придает конечному продукту ощущение дерева, что гораздо более привлекательно для потребителей, чем можно получить с помощью пластика », – говорит Эва Саарикоски , менеджер по приложениям в UPM.

Материалы доставляются заказчику в виде гранул.

Под крупноформатной печатью понимается печать изделий размером от одного метра до 4–5 метров. К ним относятся мебель и формы для литья.

Например, вместо фанеры можно использовать литейные формы, напечатанные на 3D-принтере. Фанеру сложно сгибать в форму, в отличие от трехмерных форм, изготовленных из материала UPM, которым после печати можно придать такую же форму, как и дереву.

Более того, материал UPM в литейных формах можно использовать повторно. После того, как, скажем, форма больше не понадобится, ее можно раздробить и использовать для изготовления новых 3D-форм. Таким образом, деревянные формы, используемые при заливке бетона, могут уйти в прошлое.

«Производители, использующие метод печати, могут выбрать модель, в которой клиент использует глобальный каталог для заказа, например, стула, который затем будет распечатан на месте. Единственное, что нужно будет транспортировать, – это гранулы », – говорит Саарикоски. Подобная операционная модель также возможна, потому что удельная стоимость печати более или менее одинакова, независимо от того, сколько единиц произведено.

Что касается мощности принтера и потребности в материалах для печати, Саарикоски говорит, что одна машина могла печатать 1 000–1500 стульев в год, а на один стул требовалось около 10 кг материала. По словам Саарикоски, объемы производства материала ежегодно удваиваются.

Волокна на основе древесины конкурируют за доли рынка с углеродными волокнами и стекловолокном. Грануляты UPM производятся на заводе UPM Biocomposites в Лахти, на юге Финляндии.

Компания выпустила первые продукты UPM Formi в 2011 году. Семейство продуктов 3D появилось на рынке в 2018 году.