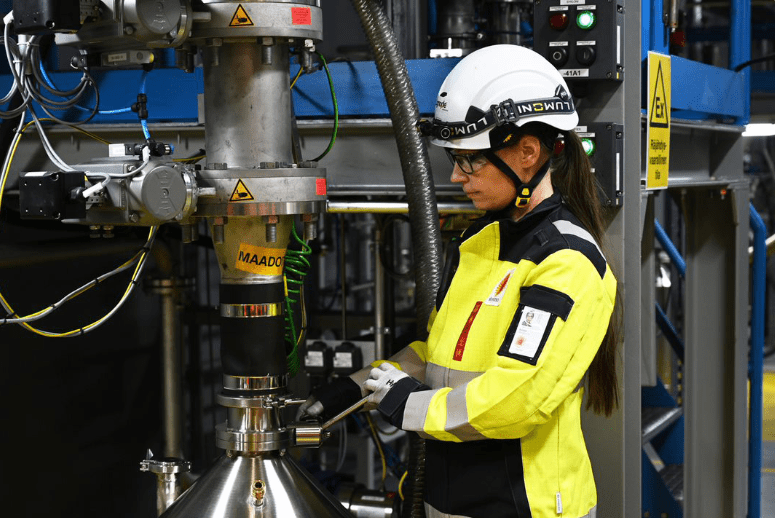

Stora Enso и Nea Metsälä начинают совершенно новый бизнес по производству анодного материала для аккумуляторов . Фото: Теро Пажукаллио

Аккумуляторный кластер, развиваемый в Финляндии, получит свое первое предприятие промышленного масштаба. Stora Enso планирует построить завод по производству анодных материалов, который в настоящее время ожидает инвестиционного решения.

Производство аккумуляторов перейдет в эпоху биоэкономики, поскольку большая часть анодного материала, необходимого для перезаряжаемых аккумуляторов, вскоре будет изготавливаться из древесного сырья.

При производстве анодного материала для аккумуляторов Stora Enso выходит на совершенно новый уровень бизнеса. Однако, производство не приведет к значительному увеличению использования древесины, поскольку материал изготавливается из побочных продуктов процесса производства древесной массы.

На практике относительная стоимость производства древесной массы может радикально измениться. То, что до сих пор было основным продуктом ЦБК, – целлюлозное волокно, может в конечном итоге стать побочным продуктом.

Во время мероприятия «День рынка капитала», организованного Stora Enso прошлой осенью для инвесторов, было заявлено, что компания ожидает оборот в тысячу миллионов долларов за счет производства аккумуляторных материалов и других продуктов на основе лигнина.

Судя по цене конечной продукции и предполагаемым объемам производства, это вполне возможно.

Даже приблизительное сравнение показывает большие перспективы: при текущей средней цене за метрическую тонну в 1000 долларов США, которая считается относительно высокой, можно предположить, что прибыль на килограмм анодного материала будет 15–200-кратной.

Количество также может быть значительным. По оценкам, в 2030 году годовой спрос на анодные материалы составит около миллиона тонн в Европе и около четырех миллионов тонн в мире.

По оценкам Stora Enso, к 2030 году она сможет производить 80 000–100 000 тонн анодного материала на двух заводах.

Означает ли это, что целлюлоза на ЦБК компании действительно может стать побочным продуктом?

«Ну, я могу только порадоваться, если у Сунилы будет две ноги, а не одна», — говорит Тимо Тиденберг, директор целлюлозной фабрики Сунила.

Избыток черного щелока на энергоэффективных комбинатах

В основе проекта по производству анодных материалов лежит постоянное повышение эффективности использования энергии при производстве целлюлозы. В результате заводам больше не нужен весь черный щелок (побочный продукт, содержащий лигнин) для производства энергии.

Избыток черного щелока привел к поиску лучшего применения для него, и особенно для содержащегося в нем лигнина.

На первом этапе нужно было найти способ выделения лигнина. Sunila производит экстрасухой лигнин Lineo с 2015 года. Производственная мощность составляет 50 000 метрических тонн в год.

В 2019 году компания Stora Enso опубликовала исследование искусственного твердого углерода (еще одно название анодного материала). Название говорит само за себя: материал твердый, а слово «инженерный» указывает на то, что это промышленный продукт. , а не что-то найденное как таковое в природе.

Технический твердый углерод Stora Enso производится из сухого крафт-лигнина путем пиролиза, что, говоря простым языком, означает его нагревание до высокой температуры в отсутствие кислорода.

«Чтобы добиться успеха, вам по-прежнему нужно уметь боксировать, — говорит Паси Киклинг, старший вице-президент по финансам и контроллингу — Лигноде в Stora Enso.

Lignode — торговая марка твердого углерода Stora Enso.

Промышленное производство может начаться в 2025 году

Пилотный завод по производству твердого углерода был запущен в Сунила в 2021 году. К настоящему времени установлено, что инженерный твердый углерод служит анодным материалом и что его производство возможно. Следующий вопрос касается рентабельности.

Определение рентабельности было начато летом 2022 года и должно было быть завершено к концу года.

Летом 2022 года Stora Enso объявила, что совместно с Northvolt разрабатывает «батарею, полностью изготовленную из европейского сырья» . В октябре было заключено соглашение о сотрудничестве с норвежской компанией Beyonder для оптимизации использования искусственного твердого углерода.

«Если все пойдет хорошо, строительство промышленного производственного объекта начнется в 2023 году. Производство и расширение начнутся после 2025 года», — говорит Кайклинг.

Ископаемый графит превосходит

Справедливо предположить, что спрос на искусственный твердый углерод будет высоким, поскольку он обладает многими хорошими свойствами по сравнению с графитом, обычно используемым в батареях.

Аккумулятор Lignode можно заряжать в 2–3 раза быстрее, чем аналогичный аккумулятор из графита, а его плотность энергии выше. Это означает, что его не нужно будет заряжать так часто, поэтому потребуется меньше зарядных станций и сопутствующего оборудования.

По сравнению с графитовыми батареями максимальная скорость разряда выше, что полезно, когда потребность в мощности резко возрастает.

Аккумулятор превосходит своих конкурентов в холодных условиях. При каждой зарядке графит, используемый в аккумуляторе, расширяется на 6–7 %, в то время как искусственный твердый углерод расширяется только на 1–2 %. Таким образом, аккумулятор Lignode можно заряжать больше раз.

Экологические преимущества очевидны. На данный момент более 95 процентов добываемого графита поступает из Азии. Добываемый графит токсичен, а условия добычи зачастую крайне сомнительны.

Половина углеродного следа электромобиля приходится на аккумулятор. Аккумулятор содержит 50–100 кг графита, и замена его искусственным твердым углеродом, который является возобновляемым, нетоксичным и легким по весу, значительно сократит углеродный след автомобилей.

Много применений лигнина

Объем анодного материала в батарее в 10–15 раз больше, чем у лития, поэтому в будущем будет иметь больше смысла называть их деревянными батареями. Использование инженерного твердого углерода превращает батарею в долговременное хранилище углерода.

После использования твердая углеродная батарея от электромобиля может быть переработана в качестве постоянного накопителя энергии, например, рядом с ветряной турбиной. Несмотря на возраст, свойства батареи будут достаточны для многолетнего хранения, а содержащийся в ней углерод будет исключен из атмосферы на десятилетия.

Содержание лигнина в древесине составляет около одной трети, и это самый распространенный природный биоматериал после целлюлозы. Объем побочных потоков лигнина мировых целлюлозных заводов составляет около 50 миллионов тонн в год, но только около двух процентов из них перерабатываются дальше.

В настоящее время лигнин используется для замены битума на нефтяной основе в асфальте, а также, например, для изготовления клеев — неудивительно, поскольку его естественное назначение — склеивать клетки, позволяя деревьям и другим древесным растениям оставаться в вертикальном положении. Другие области применения включают краски и многие специальные химикаты.

Лигнин также может быть использован для производства углеродного волокна, для лопастей ветряных турбин и транспортных средств для незащищенных участников дорожного движения.