Древесина может быть одним из старейших и наиболее распространенных строительных материалов, но подобные инновации трансформируют ее роль в будущем строительства.

Вот четыре австралийских проекта, предназначенных для того, чтобы максимально использовать плантации и еще больше расширить наши древесные ресурсы.

1. Переосмысление уплотненной древесины

Уплотнение древесины различными методами сжатия повышает прочность и повышает огнестойкость древесины низкой плотности.

Устойчивая к углублениям, царапинам и истиранию, уплотненная древесина является идеальным материалом для паркетных полов или поверхностей, таких как столешницы.

Химические вещества обычно импрегнируются в древесину для достижения уплотнения, но этот процесс несет в себе риск эффекта пружины, сказал Паоло Лавиши, менеджер по развитию программы mid-rise Construction в WoodSolutions.

«Древесина нейтральна к изменениям температуры, но чувствительна к сезонным колебаниям влажности», – сказал он.

Улучшение механических свойств древесины низкой плотности может быть устойчивой практикой, но химическая предварительная обработка также имеет свое собственное влияние с точки зрения энергии и загрязнения.

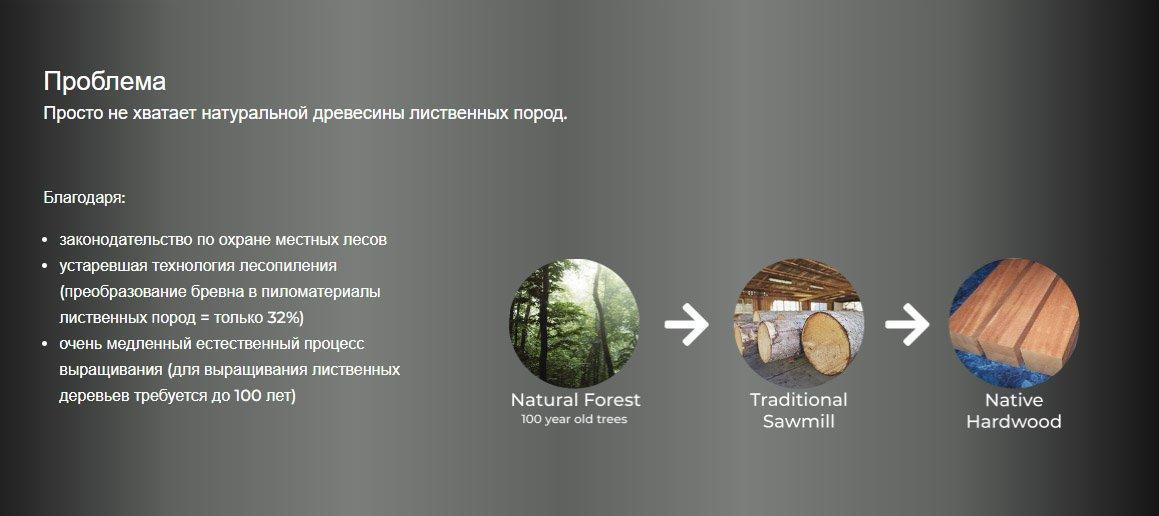

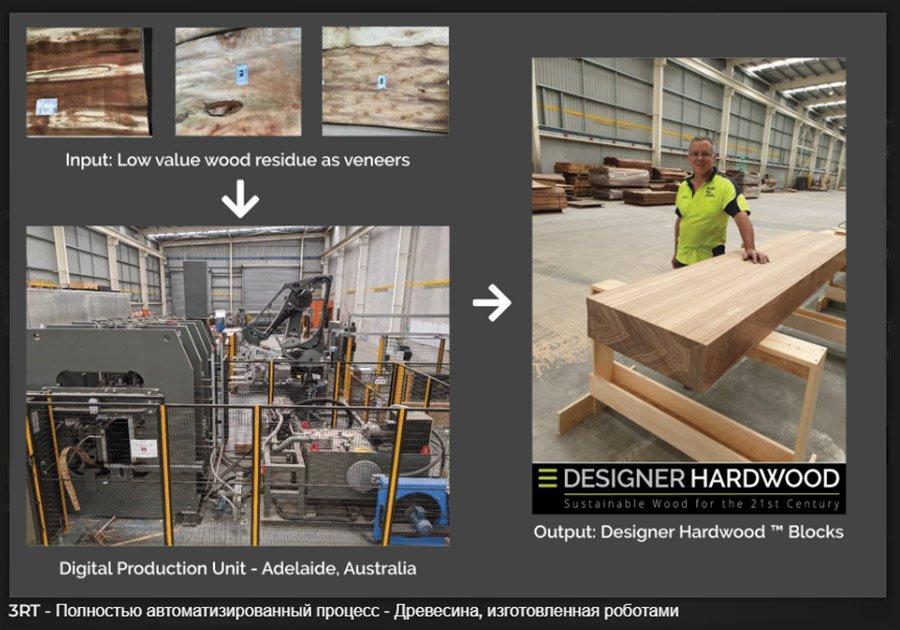

Веддите лесозаготовительную технологическую компанию 3RT, которая стремится заменить старовозрастную древесину лиственных пород быстрорастущей плантационной древесиной лиственных пород, которая может быть произведена из очищенного шпона, такого как фанера.

3RT создала цифровое производственное подразделение, которое превращает плантации и лесные остатки в блоки, которые работают как зрелая древесина лиственных пород в течение одного дня.

Запатентованный процесс использует наноклей на водной основе в сочетании с прогрессивным сжатием, контролируемым алгоритмами, сказал Лавиши.

«Это не требует много энергии или химических веществ для проникновения в стенку ячейки древесины и позволяет контролировать уплотнение», – сказал он.

«В результате процесса получаются «квадратные бревна», очень похожие на натуральные бревна, но без круглой формы, которая затем создает проблемы с выходом продукции».

Прямоугольная форма, создаваемая установкой 3RT, облегчает дальнейшую обработку, при этом сушка, расщепление и изменчивость бревен лиственных пород также ограничены.

«Это гораздо более контролируемый процесс, который начинается с малоценной плантационной древесины лиственных пород и увеличивает стоимость этой древесины, чтобы соответствовать или даже превышать стоимость старого роста», – сказал Лавиши.

Полученный продукт подходит как для декоративных, так и для структурных применений, с потенциалом для замены стали и алюминия в качестве более устойчивого строительного материала.

«Мы также начали [экспериментировать] с шпоном хвойных пород, но это первые шаги», – сказал он.

2. Композитная армированная древесина

Деревянные несущие конструкции, состоящие из многослойных массивных деревянных колонн, стен и полов, часто ограничены исправностью или пожарной производительностью.

Но добавление небольшой доли армированного волокном полимера (FRP) к древесине может значительно повысить производительность, сказал доктор Кристиан Малук из Школы гражданского строительства Университета Квинсленда (UQ).

Через Австралийский исследовательский совет (ARC) Future Timber Hub он работал над разработкой этих гибридных прототипов Timber-FRP в партнерстве с правительством сельского хозяйства и рыболовства Квинсленда и производителем Hyne Timber.

Конструкция композитной армированной древесины ориентирована на разработку улучшенных массивных деревянных изделий и систем, включая клееную древесину (GLT) и поперечно-клееную древесину (CLT).

С новым классом высотных конструкций в Австралии с использованием деревянных изделий, включая Брисбенскую 25 Кинг-стрит, крупнейшее коммерческое офисное здание в южном полушарии, сделанное из GLT и CLT, Малук сказал, что крайне важно расширить наши ресурсы настолько, насколько это возможно.

За счет жесткости древесины инфузия FRP не только уменьшает требуемый размер продукта, но и увеличивает прогиб и вибрационные структурные характеристики.

«Подобное, вы можете использовать меньше древесины в целом, имея от 1 до 2 процентов [FRP] в поперечном сечении», – сказал Малук.

Гибридные клеено-FRP балки. Фото: Абдулрахман Забен, д-р Кристиан Малук Зедан.

«Поскольку FRP встроен в ламинированную древесину в процессе производства, деревянный чехол будет защищать FRP во время пожара, который обычно считается чувствительным (если его оставить незащищенным) к повышенным температурам пожара».

Прототипы проектов проходят полномасштабное лабораторное тестирование, но еще не используются в коммерческом строительстве. Проектировщик, производитель и строительные партнеры Хаба поддерживают его разработку в направлении коммерческого пилотного внедрения.

«В настоящее время мы проводим серию проектных исследований, чтобы перевести улучшенную производительность продукта в производительность системы здания», – сказалМалюк.

«Оттуда мы надеемся сделать небольшую коммерческую реализацию здания, если мы сможем найти правильное тематическое исследование для этого».

3. Гибридные FRP-деревянные тонкостенные секции

Большая часть нашей искусственной среды состоит из стали в виде тонкостенных секций, сказал доцент Джо Гаттас, также из Школы гражданского строительства UQ и ARC Future Timber Hub.

Традиционно древесина не используется в качестве профилированного тонкостенного продукта из-за высокой естественной изменчивости и дефектов внутри материала, а также сложности соединения тонкостенных деревянных материалов вместе.

Тонкие древесные материалы, такие как шпон, могут иметь хорошее механическое поведение, но они в основном работают вдоль направления зерна.

«ЕСЛИ ВЫ МОЖЕТЕ ПРЕВРАТИТЬ ДРЕВЕСНОЕ ВОЛОКНО В СТРОИТЕЛЬНЫЙ РЕСУРС, ВЫ МОЖЕТЕ ПРОДОЛЖАТЬ ХРАНИТЬ ЕГО УГЛЕРОД В ТЕЧЕНИЕ 25-50 ЛЕТ, ЕСЛИ НЕ ДОЛЬШЕ».

Доцент Джо Гаттас, Школа гражданского строительства UQ и ARC Future Timber Hub

Однако, сплавляя деревянные шпоны и FRP, вы можете контролировать, в каком направлении движется материал, повышая двунаправленные атрибуты производительности.

«У вас есть очень хорошая одноосная прочность и жесткость древесины, но относительно слабые свойства в оси поперечного зерна и снижающие прочность природные особенности», – сказал Гаттас.

«Поэтому мы помещаем очень тонкий слой FRP, перпендикулярный или наклоненный к направлению зерна древесины, чтобы улучшить кросс-зерновые характеристики и уменьшить локализованное влияние любых естественных дефектов».

Поскольку FRP может быть применен к сложным формам, это может быть использовано для создания тонкостенной секции с аналогичными по весу механическими характеристиками тонкостенных стальных изделий, включая балки и колонны.

С устойчивой точки зрения, это означает, что древесные материалы, традиционно рассматриваемые как неструктурные побочные продукты, такие как низкосортный шпон и фанера, лесные прореживания или сельскохозяйственное волокно, могут быть переработаны в высокопроизводительные инженерные изделия из древесины.

«Если вы можете превратить древесное волокно в строительный ресурс, вы можете продолжать хранить его углерод в течение 25-50 лет, если не дольше», – сказал Гаттас.

В то время как технология все еще находится на ранних стадиях разработки, Хаб имеет сильное доказательство концепций и работает над обеспечением коммерческих партнеров для следующего этапа.

«Мы надеемся протестировать структурную сборку и [построить] небольшое здание в течение двух-трех лет», – сказал он.

- Плантация древесины лиственных пород поперечно-клееной древесины

Самый низкий углеродный маршрут для строительства здания часто не связан со значительными изменениями материала, сказал доцент Джон Шенкс, директор TimberED Services и доцент в области деревянной инженерии в Университете Тасмании.

«Лучшей инновацией может быть немного другой способ собрать деревянный каркас, что означает, что вы можете использовать больше ресурсов, которые уже есть», – сказал он.

По словам Шенкса, добавление «узловатой» и наклонной зерновой древесины в инженерные изделия из древесины, такие как вышеупомянутый CLT, является еще одним решением.

CLT, производимый из пиленой, клееной и слоистой древесины, может служить заменой бетонной плите, бетонной стене или даже крыше, сказал д-р Ассаад Таум, старший преподаватель гражданского / структурного проектирования в UTAS.

Продукт может быть изготовлен, предварительно просверлен и подготовлен к строительству за пределами площадки, а затем собран на месте, требуя минимальных затрат труда.

Новая штаб-квартира Atlassian в Сиднее, которая должна быть завершена в 2025 году, станет самой высокой гибридной деревянной конструкцией в мире, с внутренними полами, сделанными почти полностью из CLT.

В то время как Шенкс сказал, что производители CLT в Австралии преимущественно производят продукт из плантационных сосновых продуктов, тасманийская компания CUSP является первой в мире, которая производит материал из Eucalyptus nitens, лиственных пород, широко известных как Shining Gum.

Инновация была выявлена в результате исследований, проведенных Инженерной школой UTAS и Школой архитектуры и дизайна через Центр устойчивой архитектуры с деревом, который нашел способ перепрофилировать плантацию Shining Gum, первоначально предназначенную для производства целлюлозы и бумаги, когда она была посажена 20 лет назад.

Хотя древесина не предназначалась для производства конструкционных изделий, команда UTAS, используя древесину из ответственных источников, производила надежные конструкционные продукты, включая CLT, с этой плантации.

«Теперь мы можем повторить то, что мы сделали с Shining Gum для лиственных пород в других штатах [обозначенных] для щепы или продуктов низкого класса», – сказал он.

Исследование было сосредоточено на работе с существующим материалом, чтобы минимизировать количество энергии, времени и денег, затрачиваемых на модификацию продукта, чтобы его можно было использовать как можно ближе к тому, как он был собран, сказал Таум.

«Вы признаете, что ваш материал изменчив и полон характера; Вы гомогенизируете его, наслаивая его рядом с другими кусками дерева, которые имеют аналогичную изменчивость в разных местах. Таким образом, вы усредняете воздействие, одновременно изолируя целую кучу углерода», — добавил Шенкс.

Инфографика с сайта технологической компании 3RT

Более подробно с технологией можно ознакомиться на сайте компании 3RT