Команде инженеров из Новой Зеландии удалось продемонстрировать вживую неожиданную технологию, которая может в корне изменить способ производства аккумуляторов для электромобилей и источники сырья для этих аккумуляторов. Им удалось использовать опилки и древесные отходы для производства графита, важного компонента в конструкции аккумуляторов. Гениальность заключается в том, что таким образом отпадет необходимость производить графит из нефтепродуктов или импортировать его из Китая, который является крупнейшим в мире производителем графита из горнодобывающих источников, а кроме того, производство графита из древесина – это не только предотвращение выбросов CO2 в атмосферу, но и удаление CO2 из атмосферы!

Графит по существу представляет собой кристаллическую форму углерода. В литий-ионных батареях он составляет около 30% веса батареи, концентрируясь в аноде. Производители батарей предпочитают его из-за его хорошей проводимости и относительно низкой стоимости. Графит можно производить синтетически, обычно из углеводородов при высоких температурах, при которых они разлагаются и извлекается углерод. Это энергозатратный процесс, и чем чище желаемое конечное вещество, тем более энергозатратным и вредным для окружающей среды является выбросы CO2 и вспомогательных примесей. Графит можно добывать с несколько более простой последующей обработкой. Китай в настоящее время является крупнейшим производителем и экспортером графита в мире, тем более что этот материал используется не только в литий-ионных батареях, но и во множестве других приложения, такие как фотоэлектрические панели, водородные топливные элементы, светодиоды, полупроводники и ядерные реакторы. Этот материал настолько широко распространен и связан с новыми технологиями, что любая альтернатива, предлагающая более простое производство графита из возобновляемого сырья может буквально изменить целые отрасли.

Фото: Графитовый рудник

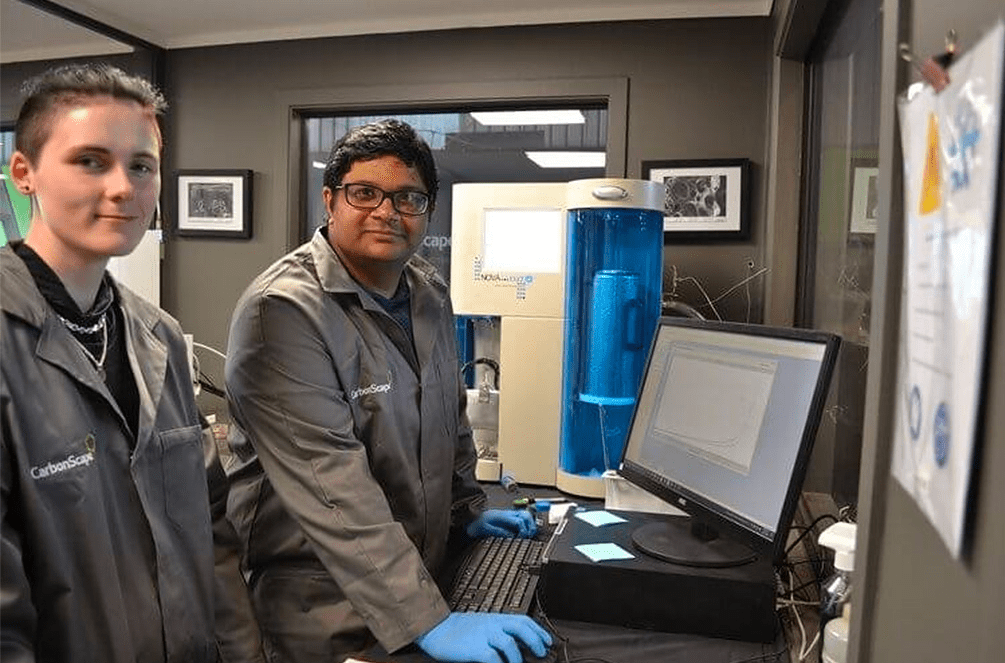

Команда инженеров из Новой Зеландии, входящая в состав стартапа CarbonScape, придумала гениальный метод использования углерода, содержащегося в древесине, для создания порошка, по консистенции напоминающего графит. Ведь древесина по большей части состоит из углерода, около 50%, а остальные компоненты, такие как кислород, водород и азот, абсолютно безвредны для окружающей среды.

Для их метода обработки не требуется массивной древесины, а это означает, что они могут использовать опилки или древесные отходы после использования деловой части древесины для производства другой продукции. Опилки, щепа и другие отходы проходят процесс очистки, чтобы достичь окончательного состава, почти идентичного графиту, в котором углерод почти чистый.

Инженеры говорят, что процесс очистки, который они запатентовали во всем мире, удаляет минимальное количество CO2, но учитывая, что сырьем является древесина, которая появляется в результате улавливания CO2 из атмосферы деревьями, весь производственный цикл в итоге дает минус в количестве CO2, поэтому эффективно извлекает CO2 из атмосферы. Это означает, что, судя по ожидаемым к 2030 году показателям производства аккумуляторов для электромобилей, если бы была использована их технология, количество CO2 в атмосфере было бы на 86 миллионов тонн меньше ежегодно, принимая во внимание выбросы, которых удалось избежать благодаря классическому процессу и захватывая их посредством своего процесса. Это означало бы огромное снижение влияния выбросов парниковых газов на этапе производства электромобилей и аккумуляторов для них.

Новозеландцы говорят, что их технология обработки строго запатентована, но по сути не сложна. Их идея состоит в том, чтобы предложенный ими производственный процесс можно воспроизвести в любой точке мира, используя местный древесный материал, избегая тем самым загрязнения морского транспорта, и поддерживая местных производителей. Они утверждают, что с использованием их изобретения странам странам будет легче производить батареи. Кроме того они смогут снизить свою зависимость от крупных стран-экспортеров графита, таких как Китай.

Если кто-то думает, что технология CarbonScope находится только в начале пути и еще нуждается в тестировании — то это не так. Инженеры уже опробовали свою технологию, включая температурные вариации, и достигли параметров, аналогичных обычным литий-ионным батареям, имеющим в своем составе обычный графит. Инженеры работали над этой технологией около 10 лет и успели зарегистрировать патенты во всех соответствующих местах мира, работая по принципу сначала сделать, проверить и запатентовать, а затем объявить об открытии. Поэтому сразу после объявления о жизнеспособности они получили от двух инвестиционных компаний $18 млн для запуска в производство первых крупных партий древесного графита, а еще одна аккумуляторная компания в Швеции готова инвестировать в них или предложить свои производственные линии для ускорения производства графита на древесной основе.

После открытия на прошлой неделе в США огромных месторождений лития, крупнейших в мире, и после объявления о производстве графита из древесины, будущее может дать перспективу меньшей зависимости от Китая. Еще предстоит открыть месторождения редкоземельных элементов, , которые до сих пор используются в производстве этих батарей, и тогда будущее производство по своему углеродному следу сможет приблизиться к абсолютному нулю.